01 वितळलेल्या ड्रॉपचे गुरुत्व

कोणत्याही वस्तूला स्वतःच्या गुरुत्वाकर्षणामुळे बुडण्याची प्रवृत्ती असते. फ्लॅट वेल्डिंगमध्ये, धातूच्या वितळलेल्या थेंबाचे गुरुत्वाकर्षण वितळलेल्या थेंबाच्या संक्रमणास प्रोत्साहन देते. तथापि, उभ्या वेल्डिंग आणि ओव्हरहेड वेल्डिंगमध्ये, वितळलेल्या थेंबाचे गुरुत्वाकर्षण वितळलेल्या थेंबाच्या वितळलेल्या पूलमध्ये संक्रमणास अडथळा आणते आणि अडथळा बनते.

02 पृष्ठभागावरील ताण

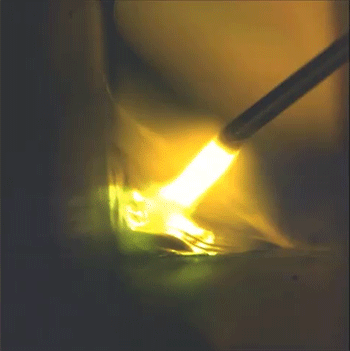

इतर द्रवांप्रमाणे, द्रव धातूमध्ये पृष्ठभागावर ताण असतो, म्हणजे, जेव्हा कोणतेही बाह्य बल नसते तेव्हा द्रवाचे पृष्ठभागाचे क्षेत्रफळ कमी केले जाते आणि वर्तुळात संकुचित केले जाते. द्रव धातूसाठी, पृष्ठभागावरील ताण वितळलेल्या धातूला गोलाकार बनवते.

इलेक्ट्रोड मेटल वितळल्यानंतर, त्याची द्रव धातू ताबडतोब खाली पडत नाही, परंतु पृष्ठभागाच्या तणावाच्या कृती अंतर्गत इलेक्ट्रोडच्या शेवटी लटकलेला एक गोलाकार थेंब बनतो. इलेक्ट्रोड वितळत राहिल्याने, वितळलेल्या थेंबावर कार्य करणारे बल वितळलेल्या थेंबाच्या आणि वेल्डिंग कोरच्या इंटरफेसमधील ताणापेक्षा जास्त होईपर्यंत वितळलेल्या थेंबाचे प्रमाण वाढतच राहते आणि वितळलेला थेंब वेल्डिंग कोरपासून दूर जाईल. आणि वितळलेल्या तलावामध्ये संक्रमण. म्हणून, सपाट वेल्डिंगमध्ये वितळलेल्या थेंबांच्या संक्रमणास पृष्ठभागावरील ताण अनुकूल नाही.

तथापि, ओव्हरहेड वेल्डिंगसारख्या इतर स्थितीत वेल्डिंग करताना वितळलेल्या थेंबांच्या हस्तांतरणासाठी पृष्ठभागावरील ताण फायदेशीर आहे. प्रथम, वितळलेला पूल धातू पृष्ठभागाच्या तणावाच्या कृती अंतर्गत वेल्डवर वरच्या बाजूस लटकतो आणि टिपणे सोपे नसते;

दुसरे, जेव्हा इलेक्ट्रोडच्या शेवटी वितळलेला थेंब वितळलेल्या पूल धातूशी संपर्क साधतो, तेव्हा वितळलेल्या पूलच्या पृष्ठभागाच्या तणावाच्या क्रियेमुळे वितळलेला थेंब वितळलेल्या पूलमध्ये खेचला जाईल.

पृष्ठभागावरील ताण जितका जास्त असेल तितका वेल्डिंग कोरच्या शेवटी वितळलेला थेंब मोठा असेल. पृष्ठभाग तणावाचा आकार अनेक घटकांशी संबंधित आहे. उदाहरणार्थ, इलेक्ट्रोडचा व्यास जितका मोठा असेल तितका इलेक्ट्रोडच्या शेवटी वितळलेल्या थेंबाचा पृष्ठभाग ताण;

द्रव धातूचे तापमान जितके जास्त असेल तितके त्याच्या पृष्ठभागावरील ताण कमी होईल. शील्डिंग गॅसमध्ये ऑक्सिडायझिंग गॅस (Ar-O2 Ar-CO2) जोडल्याने द्रव धातूच्या पृष्ठभागावरील ताण लक्षणीयरीत्या कमी होऊ शकतो, जे वितळलेल्या पूलमध्ये हस्तांतरित करण्यासाठी सूक्ष्म कण वितळलेल्या थेंबांच्या निर्मितीसाठी अनुकूल आहे.

03 विद्युत चुंबकीय बल (विद्युत चुंबकीय आकुंचन बल)

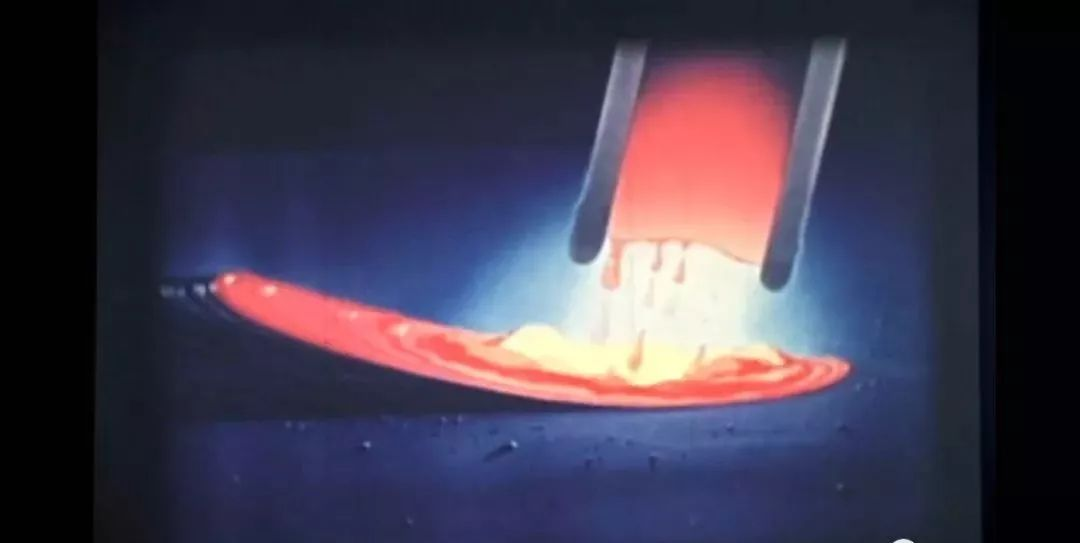

विरोधक आकर्षित करतात, म्हणून दोन कंडक्टर एकमेकांना आकर्षित करतात. दोन वाहकांना आकर्षित करणाऱ्या बलाला विद्युत चुंबकीय बल म्हणतात. दिशा बाहेरून आतून आहे. इलेक्ट्रोमॅग्नेटिक फोर्सचे परिमाण हे दोन कंडक्टरच्या प्रवाहांच्या उत्पादनाच्या प्रमाणात असते, म्हणजेच कंडक्टरमधून विद्युत् प्रवाह जितका जास्त तितका विद्युत चुंबकीय बल जास्त असतो.

वेल्डिंग करताना, आम्ही चार्ज केलेली वेल्डिंग वायर आणि वेल्डिंग वायरच्या शेवटी असलेले द्रव थेंब अनेक विद्युत प्रवाह-वाहक कंडक्टरने बनलेले मानू शकतो.

अशाप्रकारे, वर नमूद केलेल्या इलेक्ट्रोमॅग्नेटिक इफेक्टच्या तत्त्वानुसार, हे समजणे कठीण नाही की वेल्डिंग वायर आणि थेंब देखील सर्व बाजूंनी मध्यभागी रेडियल आकुंचन शक्तींच्या अधीन आहेत, म्हणून त्याला इलेक्ट्रोमॅग्नेटिक कॉम्प्रेशन फोर्स म्हणतात.

इलेक्ट्रोमॅग्नेटिक कॉम्प्रेशन फोर्समुळे वेल्डिंग रॉडचा क्रॉस-सेक्शन आकुंचन पावतो. इलेक्ट्रोमॅग्नेटिक कम्प्रेशन फोर्सचा वेल्डिंग रॉडच्या घन भागावर कोणताही प्रभाव पडत नाही, परंतु वेल्डिंग रॉडच्या शेवटी असलेल्या द्रव धातूवर त्याचा खूप प्रभाव असतो, ज्यामुळे थेंब लवकर तयार होतो.

गोलाकार धातूच्या थेंबावर, विद्युत चुंबकीय बल त्याच्या पृष्ठभागावर अनुलंब कार्य करते. सर्वात मोठ्या वर्तमान घनतेचे ठिकाण हे थेंबाचा पातळ व्यासाचा भाग असेल, जे इलेक्ट्रोमॅग्नेटिक कॉम्प्रेशन फोर्स सर्वात जास्त कार्य करते ते ठिकाण देखील असेल.

म्हणून, मान हळूहळू पातळ होत असताना, वर्तमान घनता वाढते आणि इलेक्ट्रोमॅग्नेटिक कम्प्रेशन फोर्स देखील वाढते, ज्यामुळे वितळलेल्या थेंबाला इलेक्ट्रोडच्या शेवटच्या भागापासून त्वरीत दूर जाण्यास आणि वितळलेल्या पूलमध्ये संक्रमण करण्यास प्रवृत्त करते. हे सुनिश्चित करते की वितळलेला थेंब कोणत्याही अवकाशीय स्थानावर वितळण्यासाठी सहजतेने संक्रमण करू शकतो.

Xinfa वेल्डिंग उपकरणांमध्ये उच्च दर्जाची आणि कमी किंमतीची वैशिष्ट्ये आहेत. तपशीलांसाठी, कृपया भेट द्या:वेल्डिंग आणि कटिंग उत्पादक - चायना वेल्डिंग आणि कटिंग फॅक्टरी आणि पुरवठादार (xinfatools.com)

कमी वेल्डिंग करंट आणि वेल्डिंगच्या दोन प्रकरणांमध्ये, थेंब संक्रमणावरील इलेक्ट्रोमॅग्नेटिक कम्प्रेशन फोर्सचा प्रभाव भिन्न असतो. जेव्हा वेल्डिंग प्रवाह कमी असतो तेव्हा विद्युत चुंबकीय बल लहान असते. यावेळी, वेल्डिंग वायरच्या शेवटी द्रव धातू प्रामुख्याने दोन शक्तींनी प्रभावित होते, एक म्हणजे पृष्ठभागावरील ताण आणि दुसरा गुरुत्वाकर्षण.

त्यामुळे, वेल्डिंग वायर जसजसे वितळत राहते, तसतसे वेल्डिंग वायरच्या शेवटी लटकलेल्या द्रव थेंबाचे प्रमाण वाढतच जाते. जेव्हा व्हॉल्यूम एका विशिष्ट मर्यादेपर्यंत वाढते आणि त्याचे गुरुत्वाकर्षण पृष्ठभागावरील तणावावर मात करण्यासाठी पुरेसे असते, तेव्हा थेंब वेल्डिंग वायरपासून दूर जाईल आणि गुरुत्वाकर्षणाच्या क्रियेखाली वितळलेल्या तलावामध्ये पडेल.

या प्रकरणात, थेंबाचा आकार अनेकदा मोठा असतो. जेव्हा एवढा मोठा थेंब कंसाच्या अंतरातून जातो, तेव्हा चाप बहुतेक वेळा शॉर्ट सर्किट होतो, परिणामी मोठ्या प्रमाणात स्प्लॅश होतात आणि चाप जळणे खूप अस्थिर असते. जेव्हा वेल्डिंग करंट मोठा असतो तेव्हा इलेक्ट्रोमॅग्नेटिक कॉम्प्रेशन फोर्स तुलनेने मोठे असते.

याउलट, गुरुत्वाकर्षणाची भूमिका फारच लहान आहे. इलेक्ट्रोमॅग्नेटिक कॉम्प्रेशन फोर्सच्या कृती अंतर्गत द्रव थेंब मुख्यतः वितळलेल्या तलावामध्ये लहान थेंबांसह संक्रमण करतो आणि दिशात्मकता मजबूत असते. सपाट वेल्डिंग स्थिती किंवा ओव्हरहेड वेल्डिंग स्थितीकडे दुर्लक्ष करून, चुंबकीय क्षेत्र कम्प्रेशन फोर्सच्या कृती अंतर्गत, थेंब धातू नेहमी वेल्डिंग वायरपासून वितळलेल्या पूलमध्ये कंस अक्षावर संक्रमण करते.

वेल्डिंग दरम्यान, इलेक्ट्रोड किंवा वायरवरील वर्तमान घनता सामान्यतः तुलनेने मोठी असते, म्हणून इलेक्ट्रोमॅग्नेटिक फोर्स ही एक प्रमुख शक्ती आहे जी वेल्डिंग दरम्यान वितळलेल्या थेंबाच्या संक्रमणास प्रोत्साहन देते. जेव्हा गॅस शील्ड रॉड वापरला जातो, तेव्हा वितळलेल्या थेंबाचा आकार वेल्डिंग करंटची घनता समायोजित करून नियंत्रित केला जातो, जे तंत्रज्ञानाचे एक प्रमुख साधन आहे.

वेल्डिंग म्हणजे कमानाभोवती विद्युत चुंबकीय बल असते. वर नमूद केलेल्या प्रभावांव्यतिरिक्त, ते आणखी एक शक्ती देखील तयार करू शकते, जे चुंबकीय क्षेत्राच्या तीव्रतेच्या असमान वितरणामुळे निर्माण होणारे बल आहे.

इलेक्ट्रोड मेटलची वर्तमान घनता वेल्डमेंटच्या घनतेपेक्षा जास्त असल्यामुळे, इलेक्ट्रोडवर निर्माण होणारी चुंबकीय क्षेत्र तीव्रता वेल्डमेंटवर निर्माण होणाऱ्या चुंबकीय क्षेत्राच्या तीव्रतेपेक्षा जास्त असते, त्यामुळे इलेक्ट्रोडच्या रेखांशाच्या दिशेने एक फील्ड फोर्स तयार होतो. .

त्याच्या क्रियेची दिशा उच्च चुंबकीय क्षेत्र तीव्रतेच्या (इलेक्ट्रोड) ठिकाणापासून कमी चुंबकीय क्षेत्र तीव्रतेच्या जागेपर्यंत (वेल्डमेंट) असते, त्यामुळे वेल्डची अवकाशीय स्थिती काहीही असली तरी ती वितळलेल्या द्रव्यांच्या संक्रमणास अनुकूल असते. वितळलेल्या तलावात थेंब.

04 ध्रुव दाब (स्पॉट फोर्स)

वेल्डिंग आर्कमधील चार्ज केलेले कण प्रामुख्याने इलेक्ट्रॉन आणि सकारात्मक आयन असतात. विद्युत क्षेत्राच्या क्रियेमुळे, इलेक्ट्रॉन रेषा एनोडच्या दिशेने सरकते आणि सकारात्मक आयन कॅथोडच्या दिशेने सरकतात. हे चार्ज केलेले कण दोन ध्रुवांवरील चमकदार डागांशी आदळतात आणि निर्माण होतात.

जेव्हा डीसी सकारात्मकरित्या जोडलेले असते, तेव्हा सकारात्मक आयनांचा दाब वितळलेल्या थेंबाच्या संक्रमणास अडथळा आणतो. जेव्हा DC उलटे जोडलेले असते, तेव्हा तो इलेक्ट्रॉनचा दाब असतो जो वितळलेल्या थेंबाच्या संक्रमणास अडथळा आणतो. सकारात्मक आयनांचे वस्तुमान इलेक्ट्रॉनपेक्षा जास्त असल्याने, सकारात्मक आयन प्रवाहाचा दाब इलेक्ट्रॉन प्रवाहापेक्षा जास्त असतो.

म्हणून, जेव्हा उलट कनेक्शन जोडलेले असते तेव्हा सूक्ष्म कण संक्रमण तयार करणे सोपे असते, परंतु जेव्हा सकारात्मक कनेक्शन जोडलेले असते तेव्हा ते सोपे नसते. हे वेगवेगळ्या ध्रुवांच्या दाबांमुळे आहे.

05 वायू उडवणारी शक्ती (प्लाझ्मा प्रवाह शक्ती)

मॅन्युअल आर्क वेल्डिंगमध्ये, इलेक्ट्रोड कोटिंगचे वितळणे वेल्डिंग कोरच्या वितळण्यापेक्षा किंचित मागे राहते, ज्यामुळे "ट्रम्पेट"-आकाराच्या स्लीव्हचा एक छोटा भाग तयार होतो जो कोटिंगच्या शेवटी अद्याप वितळला नाही.

कोटिंग गॅसिफायरच्या विघटनाने मोठ्या प्रमाणात वायू तयार होतो आणि आवरणातील वेल्डिंग कोरमध्ये कार्बन घटकांच्या ऑक्सिडेशनमुळे निर्माण होणारा CO वायू असतो. हे वायू उच्च तापमानाला गरम झाल्यामुळे झपाट्याने विस्तारतात आणि वितळत नसलेल्या आवरणाच्या दिशेने सरळ (सरळ) आणि स्थिर वायुप्रवाहात घाई करतात, वितळलेले थेंब वितळलेल्या तलावामध्ये उडवतात. वेल्डच्या अवकाशीय स्थितीकडे दुर्लक्ष करून, हा वायुप्रवाह वितळलेल्या धातूच्या संक्रमणासाठी फायदेशीर ठरेल.

पोस्ट वेळ: ऑगस्ट-20-2024